¿Cómo garantizar la estabilidad de la máquina de fleuos de acero en uso a largo plazo?

La estabilidad de Máquina de golpes de acero es el indicador central de la eficiencia del envasado industrial. En escenarios de alta intensidad, como el transporte de maquinaria pesada y la logística de acero, si el equipo se detiene debido al desgaste de los componentes o la tensión fuera de control, puede causar decenas de miles de yuanes en pérdidas por hora. ¿Cómo lograr la estabilidad a largo plazo del equipo a través de la innovación tecnológica y la operación y el mantenimiento científico?

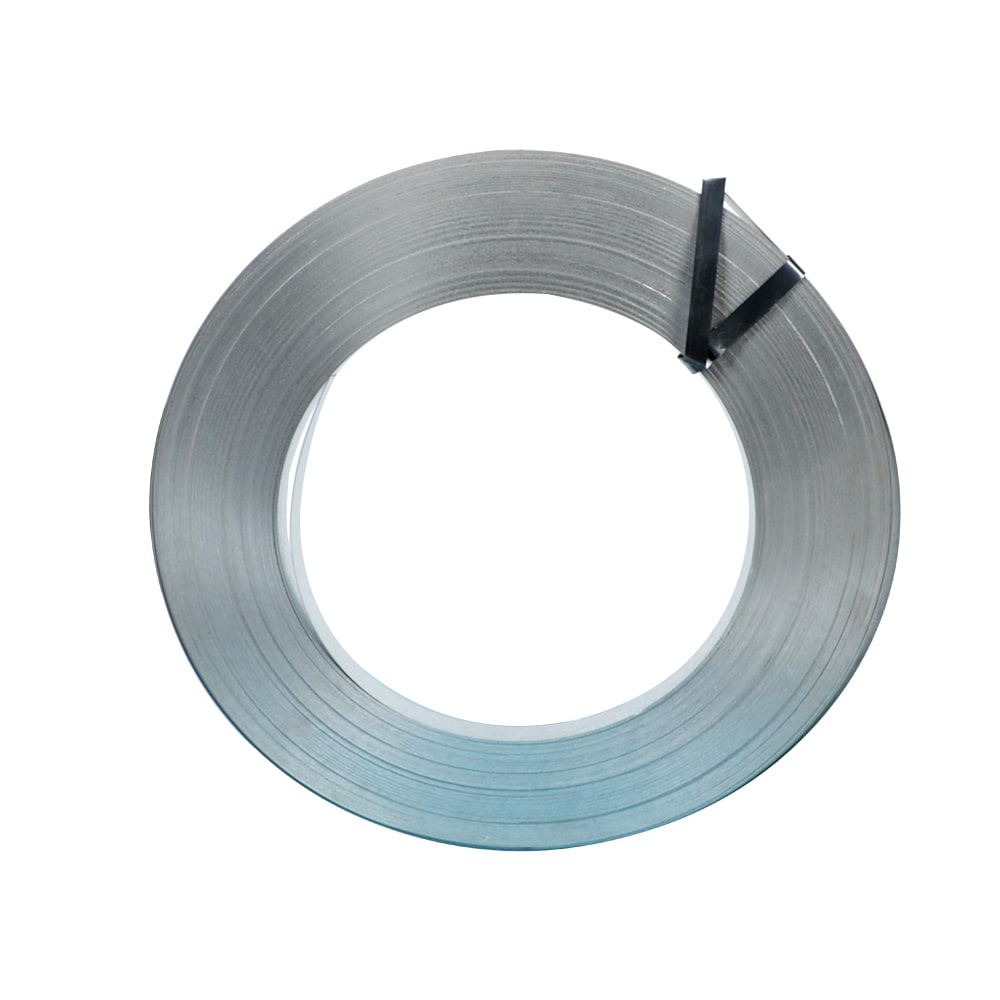

Los componentes centrales de la máquina de fleuos de acero deben soportar choques mecánicos de 15-20 ciclos por minuto. Tomando un determinado modelo de marca como ejemplo, su caja de cambios está forjada con acero de aleación de alta resistencia, y su resistencia a la fatiga es más de 3 veces mayor que la del acero de carbono ordinario, que puede resistir los choques de estrés durante más de 3.000 horas en operación continua. El diseño modular encapsula de forma independiente el sistema de accionamiento y la unidad de control para lograr el aislamiento de vibración y el mantenimiento rápido, por ejemplo, después de que se usa la turbina, se puede reemplazar en solo 15 minutos para evitar daños colaterales. El sistema de retroalimentación de tensión inteligente monitorea la tensión de la correa de acero en tiempo real a través de un sensor de presión, y desencadena automáticamente el programa de calibración cuando la fluctuación excede ± 5%, asegurando que la fuerza de fleace siempre se mantenga en el rango de tensión óptimo de 0.8-1.2 mmm cinturón de acero.

El modelo tradicional de "reparación posterior a la falla" ya no puede satisfacer las necesidades de producción continua. Al recopilar datos como la corriente del motor y la temperatura de rodamiento para construir un modelo de salud del equipo, los riesgos potenciales se pueden identificar de antemano. Por ejemplo, cuando la concentración de partículas de metal en la caja de cambios lubricante aceite excede los 50 ppm, el sistema advertirá que reemplazará la turbina, reduciendo la tasa de tiempo de inactividad no planificada en más del 40%. Se recomienda que las empresas establezcan un proceso estandarizado de "500 horas de mantenimiento de lubricación 2000 horas de detección de defectos" y combine la tecnología de análisis del espectro de vibración para extender la vida útil de los componentes clave en un 30%-50%.

En el taller de rodadura caliente de la planta siderúrgica (temperatura ambiente por encima de 60 ℃) o en escenarios de niebla de alta sal en el transporte del mar, la estabilidad del equipo enfrenta desafíos severos. El uso de motores cerrados de grado de protección IP65 y sistemas de circulación de enfriamiento de aire pueden garantizar que los componentes centrales puedan funcionar de manera estable en el rango de -20 ℃ a 80 ℃. El mecanismo de bloqueo chapado en cromo y el eje de accionamiento recubierto de cerámica pueden reducir la tasa de falla causada por la corrosión por pulverización de sal a 1/3 de los de los materiales ordinarios. Para entornos de alto polvo, se pueden configurar dispositivos de filtración en varias etapas para evitar partículas con un tamaño de partícula de> 10 μm de invadir el sistema de transmisión.

Según las estadísticas, el 30% de las fallas del equipo son causadas por el error humano. La interfaz digital tiene una base de datos coincidente de "peso de espesor de espesor de acero de acero" que puede recomendar automáticamente parámetros de tensión basados en el tipo de carga (como mármol, bobinas de acero), con una tasa de error de menos del 2%. El sistema visual de IA puede escanear el estado de la mordida del bloqueo en tiempo real e inmediatamente alarmar cuando se encuentra que no está cerrado u compensado, asegurando que las correcciones se completen en 3 segundos.

ES

ES