¿Qué problemas pueden ocurrir con las máquinas de fleuos de acero?

Máquinas de cinta de acero son caballos de batalla vitales en industrias que van desde la construcción y la madera hasta la fabricación de metales y una gran paletización. Si bien es robusto y confiable cuando se mantiene, estas máquinas pueden encontrar problemas operativos que comprometen la integridad, la eficiencia y la seguridad. Comprender los problemas comunes y su prevención es clave para las operaciones suaves.

1. tensión inconsistente o correas débiles:

- Problema: Las correas aplicadas demasiado fallan libremente en asegurar la carga de manera efectiva, mientras que la tensión excesiva puede dañar la carga o incluso la correa en sí. Las correas débiles pueden romperse durante el manejo o el tránsito.

- Causas: Sensores de tensión desgastados o calibrados incorrectamente, engranajes de tensión de deslizamiento, configuraciones de tensión incorrectas para el indicador/tipo de correa, mal funcionamiento del sistema hidráulico (en tensores hidráulicos) o presión de aire insuficiente (en sistemas neumáticos).

- Prevención: Comprobación de calibración regular de acuerdo con las especificaciones del fabricante, el uso constante de la correa de calidad dentro de la capacidad nominal de la máquina, la inspección de rutina y la lubricación de los mecanismos de tensión, asegurando los niveles correctos de presión del aire/líquido hidráulico.

2. Fallas de sellado/articulación:

- Problema: El sello (soldadura o engarzado) que sujetan la correa termina fallas, lo que hace que la correa se suelte. Este es un punto de falla crítico.

- Causas: Jaws de sellado sucio, desgastado o desalineado; configuración de temperatura incorrecta (para soldadores de fricción); configuración de presión incorrecta; muere de sellado desgastado o dañado; contaminación (aceite, grasa, óxido) en la correa en el punto de sello; Uso de correa incompatible con el método de sellado (por ejemplo, pintura o recubrimiento que interfiere con la soldadura).

- Prevención: La limpieza diaria de las mandíbulas y los troqueles de sellado, la inspección regular para el desgaste o el daño y el reemplazo oportuno, la adherencia estricta a los ajustes recomendados para el tipo de correa y el calibre, asegurando que la correa esté limpia y seca en el punto de sello, utilizando materiales de tiras compatibles.

3. Problemas de alimentación/interferencia de correa:

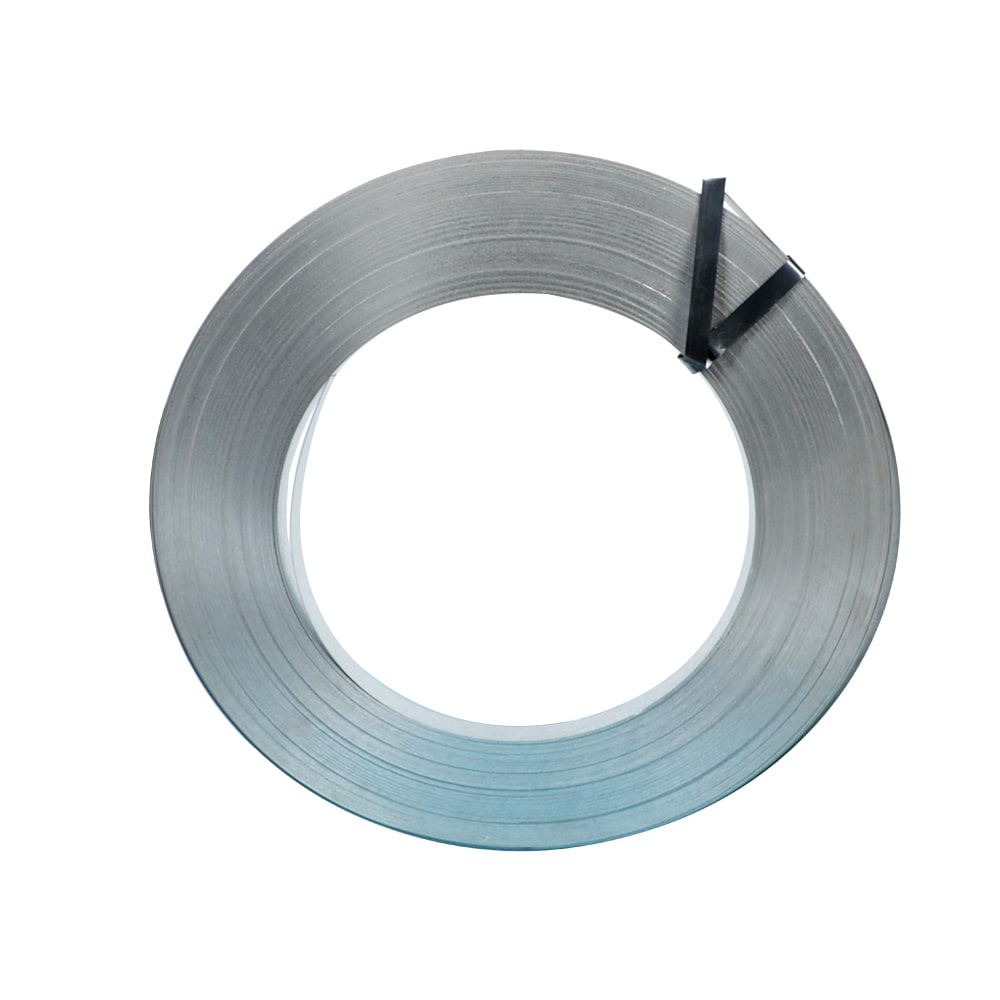

- Problema: La correa no puede alimentarse suavemente desde la bobina hacia la máquina, torceduras o mermeladas durante el ciclo de alimentación o tensión, causando paradas.

- Causas: La bobina incorrectamente montada o dañada (causando problemas de desenrollado), ruedas de alimentación desgastadas o dañadas, guías de alimentación desalineadas, fricción excesiva en la ruta de alimentación (suciedad, rebabas en las guías), memoria de correa (conjunto de bobinas) que se torcía o torcía, ancho de tira incorrecta/espesor para las guías de la máquina.

- Prevención: El montaje y el manejo de la bobina adecuados, la limpieza regular de la ruta de alimentación y las guías, la inspección y el reemplazo de las ruedas y las guías de alimentación desgastados, usando correa con memoria mínima o acondicionándola antes de usar, asegurando que las dimensiones de la correa coincidan con las especificaciones de la máquina.

4. Desgaste mecánico y falla del componente:

- Problema: Con el tiempo, los componentes críticos se desgastan, lo que lleva a una disminución del rendimiento, el ruido, la vibración y el desglose eventual. Los puntos comunes incluyen engranajes, rodamientos, bujes, rodillos y cuchillas de corte.

- Causas: Desgaste operativo normal, falta de lubricación, exposición al polvo/escombros abrasivos, sobrecarga de la máquina, fatiga del metal.

- Prevención: La estricta adhesión al programa de lubricación del fabricante utilizando lubricantes recomendados, inspecciones visuales regulares para desgaste inusual o ruido, evitando la operación más allá de la capacidad nominal de la máquina, el reemplazo rápido de piezas consumibles como cuchillas y sellos.

5. Error y uso indebido del operador:

- Problema: La operación incorrecta puede conducir a muchos de los problemas anteriores y plantear riesgos de seguridad. Esto incluye configuraciones incorrectas, forzar la máquina, usar correa dañada o evitar características de seguridad.

- Causas: Capacitación insuficiente, falta de procedimientos operativos claros, complacencia.

- Prevención: Capacitación inicial integral del operador, manuales de operación fácilmente disponibles y claros, capacitación regular de actualización, imponer protocolos de seguridad y fomentar una cultura del uso y mantenimiento adecuados del equipo.

La importancia del mantenimiento proactivo:

La estrategia más efectiva para minimizar los problemas con las máquinas de fleuos de acero es un programa de mantenimiento proactivo. Esto incluye:

- Mantenimiento programado: Tras el programa de mantenimiento del fabricante meticulosamente para lubricación, inspección y reemplazo de piezas.

- Cheques diarios: Los operadores que realizan controles básicos (limpieza, presión de aire, desgaste obvio) antes de comenzar.

- Mantenimiento de registros: Actividades de mantenimiento de registro, problemas encontrados y piezas reemplazadas para rastrear la salud de la máquina.

- Consumibles de calidad: Utilizando piezas de reemplazo recomendadas por el fabricante genuinas de alta calidad y piezas de repuesto recomendadas por el fabricante diseñadas para el modelo de máquina específico.

ES

ES